Желание переехать из городских квартир в собственные дома, которое высказывают 70 % россиян, может вызвать новый бум индивидуального строительства. Однако выглядеть это будет уже совсем не так, как 20–30 лет назад. На рынок пришли новые материалы и технологические решения, которые полностью преобразили его.

Из чего сегодня строят

Предрекаемая специалистами миграция россиян из мегаполисов в пригороды и загородные посёлки становится реальностью. Так, в первом полугодии 2021 года в стране построено 20,2 млн квадратных метров индивидуального жилья. Это абсолютный рекорд за последние десять лет. Рост рынка подстегнула ипотека: с начала года в сегменте ИЖС выдано более миллиона ипотечных кредитов на общую сумму 3,1 трлн рублей. В денежном выражении это на 62 % больше, чем годом ранее.

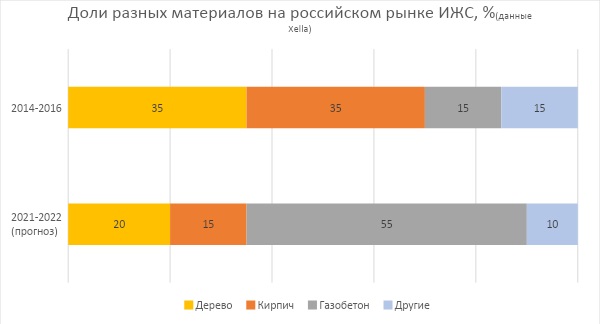

Растущий спрос на индивидуальное жильё изменил и подходы к его строительству: за последние пять семь лет структура рынка стройматериалов для ИЖС поменялась кардинально. Если в 2014–2016 года здесь преобладали дерево и кирпич, то сегодня основной материал – газобетонные блоки. При этом всевозможная «экзотика» — блочный и монолитный бетон, стеновые панели, готовые сборные дома и пр. — пока что так и не стала в России популярной.

«Рынок индивидуального жилья становится массовым, а потребитель становится прагматиком. Древесина — сложный в производстве, капризный и дорогой материал, а теперь ещё и дефицитный: сегодня производители клеёного бруса пытаются принимать заказы в счёт поставок следующего года. Кирпич — тяжёлый, очень разный по качеству, кладка трудоёмкая и практически не поддаётся механизации. Газобетон в этом ряду самый технологичный, к тому же цена на него почти не росла в последние годы. Несмотря на то, что материал этот далеко не новый, технология его производства постоянно совершенствуется, а потенциал инноваций далеко не исчерпан. Неудивительно, что потребитель отдаёт ему предпочтение», — комментирует Андрей Башкатов, исполнительный директор Xella в России.

Газобетон — материал будущего

Достоинства автоклавного газобетона обусловлены его структурой и технологией производства. Пористый материал сочетает в себе целый ряд преимуществ, главным из которых является высокая теплосберегающая способность в сочетании с изотропностью и хорошей конструкционной прочностью. В 2020-2021 годах российский институт строительной физики (НИИСФ) провёл серию испытаний, которые на примере одного из типовых проектов частных домов Ytong подтвердили, что однослойная стена из блоков YTONG марки D400 толщиной 375 мм отвечает действующим требованиям СП 50.13330.2012 «Тепловая защита зданий» для средней полосы России. Таким образом установлено, что строящиеся, с кажем, в Подмосковье, дома из газобетона этой марки в большинстве случаев не требуют утепления.

В том же году производитель представил на российском рынке новинку — энергоэффективные стеновые блоки категории A++ (YTONG марки D 300). Их теплопроводность (λ = 0,072 Вт/м°C) на 25 % ниже, чем у блоков марки D 400. Таким образом на смену стене толщиной 375 мм приходит 300-миллиметровая. Это снижает нагрузку на фундамент, повышает скорость строительства, добавляет несколько лишних квадратных метров к площади дома и позволяет сэкономить на доставке блоков. Кроме того, за счёт сокращения расхода материала и клея, количества человекочасов, стоимость возведения ограждающей конструкции снижается примерно на 25 %.

К перечисленным преимуществам газобетона можно добавить и уже хорошо известные:

- материал обладает достаточной прочностью и несущей способностью для строительства домов высотой 2–5 этажей без несущего железобетонного каркаса;

- крупный формат блоков в несколько раз повышает производительность труда каменщиков и качество их работы (по сравнению с выполнением кладки из кирпича);

- более тонкие (по сравнению с кирпичной кладкой) швы, выполненные с использованием тонкошовного клея, дополнительно повышают прочность и теплоизоляционные характеристики стен;

- относительно небольшой вес блоков, обусловленный пористой структурой материала, позволяет устанавливать их вручную и существенно снижает нагрузку на фундамент;

- современные технологии производства обеспечивают высокую точность соблюдения геометрии блоков, а также позволяют выпускать блоки различной формы и конфигурации, что упрощает проектирование и строительство и позволяет успешно применять в ИЖС BIM-технологии;

- использование средств малой механизации позволяет укрупнять формат блоков, что не только повышает качество строительства, но также в 1,5 раза сокращает его сроки и повышает производительность труда. К примеру, применение мобильных электрических мини кранов Xella при строительстве коттеджей из блоков увеличенного формата YTONG Jumbo (высота плиты 750 мм, вес — от 90 кг) обеспечивает скорость кладки 9 м2/час. При этом в процессе задействовано всего два человека: каменщик и оператор крана. Вручную стену из блоков стандартного размера бригада квалифицированных каменщиков кладёт со скоростью 6 м2/час. По мнению генерального директора строительной компании «БАУХАУС» Дмитрия Андриади, подобные решения особенно эффективны при реализации проектов комплексной застройки, строительстве по типовым проектам или из готовых домокомплектов.

Минеральная теплоизоляция нового поколения

Уже порядка 15 лет в Европе применяется принципиально новый вид теплоизоляции — минеральные плиты MULTIPOR, производимые по технологии автоклавного газобетона. Сырьём для экологически чистого утеплителя служат цемент, известь, песок и вода. По своим теплоизоляционным характеристикам (λ = 0,045 Вт/м°C) он приближается к показателям минеральной ваты, а по весу — почти в 3,5–4 раза легче газобетона марки D 400. Плиты MULTIPOR имеют самый высокий на рынке класс пожаростойкости A1, вообще не подвержены старению и абсолютно экологически инертны. Фактически это идеальное решение для ИЖС (в сочетании с газобетоном). В странах ЕС с помощью инновационного материала утеплены свыше 4 млн квадратных метров площади зданий.

Технологичная облицовка

До недавнего времени наиболее распространённым решением для отделки фасадов каменных домов (включая построенные из газобетонных блоков) была штукатурка. Более изысканные альтернативные варианты — дорогой и тяжёлый клинкерный кирпич либо дорогая клинкерная плитка. Ситуация изменилась с появлением на рынке декоративной фасадной плитки из газобетона под покраску, например, YTONG Decor.

Плитка может быть смонтирована на любые поверхности с помощью плиточного клея или клей-пены. Оптимальный вариант для её декорирования — силиконовые краски. Вес облицовочного материала — чуть более 7 кг/ м2.

Благодаря инновационному решению, фасад без особых усилий можно не только задекорировать под традиционный кирпич стандартного формата 1НФ, но и придать ему практически любой вид и оттенок, в том числе реализовать сложные дизайнерские решения и применять нелинейные схемы укладки. При этом существенно снижается трудоёмкость работ (выполнить их домовладелец может даже своими силами) и сокращается необходимое для их проведения время.

«Фасадная система с применением плитки из газобетона под покраску обладает необходимой морозостойкостью для использования на территории большинства регионов России и сопредельных стран. В соответствии с требованиями СП 15.13330 облицовка из такого материала может эксплуатироваться на наружных стенах зданий при предполагаемом сроке службы конструкции 100 лет», — отмечает руководитель Национальной ассоциацией производителей автоклавного газобетона (НААГ) Глеб Гринфельд.

Примечательно, что материал может применяться и для внутреннего декора, в том числе в жилых помещениях. Например, для отделки квартир в стиле «лофт», для облицовки балконов и лоджий и т. д.

Словосочетание «дом из газобетона» в наши дни приобрело новое звучание. Сегодня это уже не просто несущие стены, но и облицовка, причём как фасадная, так и внутренняя. Разработанная ещё в 1889 году технология на новом витке своего развития дала жизнь новым типам строительных материалов, которые имеют все шансы стать доминирующими на рынке индивидуального и малоэтажного домостроения.

О компании Xella (Производитель газобетона YTONG и изоляции URSA)

Группа Xella (Кселла) производит инновационные строительные и изоляционные материалы, предлагая современные решения для строительной индустрии.

Xella в России с 2007 года производит газобетон автоклавного твердения под маркой YTONG (Итонг) на своём заводе в г. Можайск, Московская область.

Благодаря собственным брендам YTONG, Silka и Hebel компания Xella - один из ведущих мировых поставщиков газобетона автоклавного твердения и силикатных стеновых изделий. С продукцией Multipor (негорючая минеральная изоляция) и URSA группа входит в число европейский лидеров по производству изоляционных материалов.

История успеха технологий Xella началась в 1924 году, когда в шведском городе Иксхульт (Yxhults) впервые изготовили ячеистый бетон. Автор изобретения – архитектор Аксель Эрикссон. Пять лет спустя, в 1929 году, Карл Август Карлен начал производить ячеистый бетон промышленным способом. В 1940 году этот новый строительный материал получил название YTONG® от словосочетания Y(XHULTS ÅNGEHÄRDADEGASBE)TONG, что означает "прочный автоклавный ячеистый бетон из Иксхульта".

Xella – одна из немногих европейских строительных компаний, которая имеет собственный Центр разработок и исследований, с акцентом на 3 областях: исследования продуктов и процессов, исследования в области строительной физики и прикладные разработки.

В настоящее время Xella владеет 95 заводом со штатом сотрудников более 7 тыс. человек. Объем продаж группы в 2019 году составил 1,6 млрд.€ Штаб-квартира Xella находится в г. Дуйсбург, Германия.

Во всём мире имя компании ассоциируется с инновационными энергоэффективными решениями, компетентностью, экологически безопасными продуктами и услугами высокого качества.

Официальный сайт Xella / YTONG в России – https://www.ytong.ru/

Комментарии

(0)#Последние комментарии на сайте